Ключевые особенности MES/OEE

- Гибкая платформа для построения MES непрерывного, дискретного или рецептурного производства

- Реализация процессов ISA 95 в соответствии с принятыми на предприятии практиками, а не по теоретическим учебникам

- Использование модуля классов для моделирования нестандартных, специфичных для компании бизнес-объектов и их связей со стандартными объектами MES (партии, наряд-заказы и т.д.)

- Возможность «сборки» модуля планирования в соответствии с реальной работой предприятия

- Полное единство архитектуры с системами диспетчерского управления (SCADA)

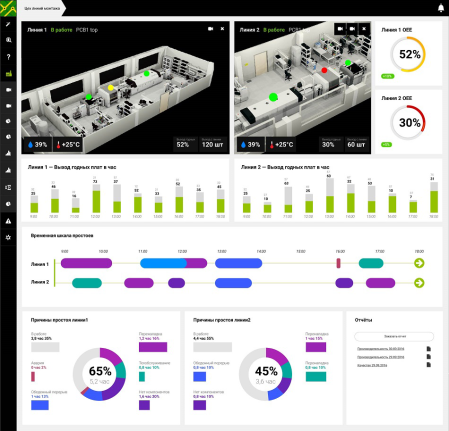

- Управление простоями и эффективностью производственных линий, индивидуальных установок, операторов, в том числе применительно к конкретным продуктам

ОСНОВНЫЕ ФУНКЦИИ

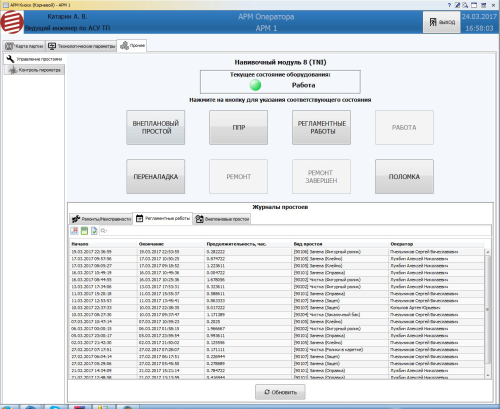

Управление временем простоя

- Управление запланированными простоями согласно внутреннему календарю

- Получение данных о ремонтах из ERP и/или внешней системы ТОиР

- Отслеживание и учет незапланированных простоев

- Формирование отчетности о статистике качества процессов

- Автоматическое блокирование тревог на уровнях SCADA и Edge во время запланированных простоев

- При необходимости, полная реализация процессов ТОиР на стороне MES

Общая эффективность оборудования

- Оценка общей эффективности оборудования (Overall Equipment Effectiveness, OEE) по процессам, установкам, производственным линиям и производству в целом

- Подготовка отчетности по OEE в разрезе продуктов и операторов

- Определение влияние каждого из шести коэффициентов потерь на общие показатели OEE

- Помощь в настройке производственных линий и достижении плановых показателей

- Наполнение ERP и EAM систем актуальными данными о производстве

- Результат — снижение операционных расходов и повышение эффективности

Планирование производства

- Крайне гибкая реализация процессов планирования дискретного и рецептурного производства

- Возможность выстроить полную модель производственных процессов на стороне MES, сохранив часть мастер-данных на уровнях EAM/ERP и SCADA

- Гибкие интеграции через лоу-код настройку по любым протоколам и с любыми целями/задачами, без классического программирования

- Формирование отчетности о статистике качества процессов

- Динамическая визуализация производственного календаря на основе диаграмм Гантта

- Возможность реализации планирования на основе мультиагентного управления («биржа» виртуальных агентов, размещающих и выполняющих заказы)

Маркировка и прослеживание

- Прямое подключение точек сканирования на основе RFID, QR-кодов и других технологий

- База данных контроля прохождения комплектующих, исходного сырья, побочных продуктов и конечных изделий через производственный процесс

- Гибкая визуализация данных на основе графов, диаграмм и табличных форм

- Привязка точек процесса прослеживания к цифровым двойникам установок, производственных линий, складов хранения и т.д.

- Лоу-код интеграция с системой управления поставками и системой сбыта конечной продукции (как на основе EAM/ERP, так и самописных)

Управление партиями и рецептами

- Возможность реализовать функционал управления партиями и рецептами на основе единой HMI/SCADA/MES платформы, без необходимости реализовывать сложную цепочку интеграций

- Гибкая реализация управления партиями на основе модуля «Классы» и реляционной СУБД, добавление произвольных атрибутов и связей партий с другими объектами производственной модели

- Гибкая реализация управления рецептами на основе модуля «Модели», прямое применение настроек к контроллерам и оборудованию при реализации уровня диспетчеризации на платформе AggreGate

- Прямой контроль на уровне MES правильности автоматической перенастройки оборудования при применении рецепта

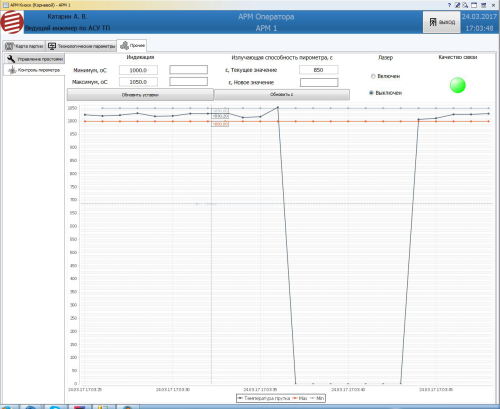

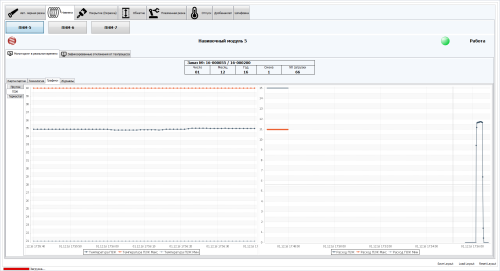

Статистический контроль процессов

- Гибкая настройка статистического контроля процессов (Statistical Process Control, SPC) и продвинутого контроля (Advanced Process Control, APC)

- Десятки видов диаграмм и тысячи настроек для создания специфичных для конкретного производства динамических дашбордов

- Работа с комбинацией внутренних данных MES, данных из AggreGate SCADA/HMI, данных из сторонних SCADA-систем, прямых потоков данных от ПЛК и шлюзов, и данных из EAM/ERP

- Использование как простых алгоритмов статистического анализа, так и алгоритмов машинного обучения и выявления аномалий

Управление бизнес-процессами

- Реализация функционала BPM на основе встроенного в платформу модуля «Процессы»

- Визуальная разработка процессов в специальном редакторе

- Комбинирование в одном процессе логики работы с моделью производства («backend») и логики взаимодействия с оператором («frontend»)

- Универсальные элементы взаимодействия с оператором (UI-процедуры) для быстрой настройки процессов

- Возможность реализовать на стороне MES процессы, характерные для EAM и ERP систем, а также модель данных для этих процессов

- Реализация хранилища документов и НСИ на базе платформы с привязкой документов к модели производства и шагам бизнес-процессов

Вертикально-интегрированная MES

- Возможность реализации полного стека автоматизации производства на базе платформы AggreGate как единственной на российском рынке вертикально-интегрированной платформы управления производством

- Технологическое соответствие лучшим мировым вертикально-интегрированным промышленным платформам

- Реализация уровня диспетчеризации на продукте AggreGate SCADA/HMI и уровней Edge/SoftPLC на базе AggreGate Edge

- Получение данных из других SCADA-систем или напрямую с КИП по любым промышленным протоколам

- Реализация широкого спектра задач EAM и ERP систем на базе AggreGate

Реализованные проекты

Системные интеграторы и инжиниринговые компании в России и в мире используют AggreGate в своих проектах по созданию систем управления производством. Посмотрите несколько реальных примеров внедрения ниже или перейдите на страницу «Клиенты» для просмотра полного списка проектов.

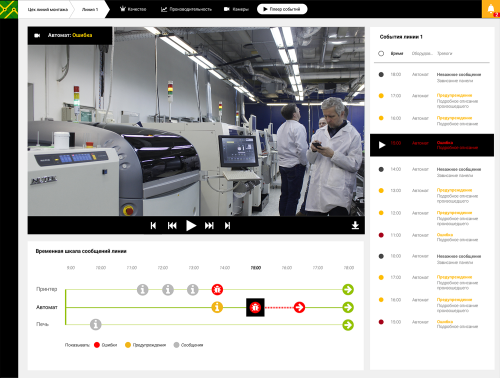

Интеллектуальная линия производства

Производство

Остек-СМТ

Россия

SCADA/HMI

Система диспетчеризации технологических процессов и экспертная система анализа дефектов производства на автоматической линии поверхностного монтажа. Данная система позволяет обеспечить контроль за процессами производства, своевременные оповещения необходимых служб об отклонении процессов, а также помощь технологам как в момент производства продукции, так и при анализе результатов для выработки эффективных корректирующих действий.

SCADA и MES для производства пружин

Производство

НПЦ «Пружина»

Россия

SCADA/HMI

Создание на базе AggreGate SCADA/HMI автоматизированной системы управления технологическими процессами на высокотехнологичном пружинном производстве. Контроль отклонений от технологического процесса на критически важных участках производства. Отслеживание причин простоев оборудования.